Промышленные дымовые трубы

АО «Авангард» обладает уникальной технологией изготовления газоотводящих стволов дымовых труб из полимерных композиционных материалов и является единственным сертифицированным специализированным производителем в России.

Дымовые трубы изготавливаются по техническим условиям ЮЕЛИ30.2411.004 ТУ в строгом соответствии с нормами СНиП 2.09.03-85 и предназначены для отведения дыма, газов, аэрозолей, запыленного воздуха от котлов промышленных предприятий и ТЭЦ. Имеется сертификат соответствия № РОСС RU.AE05.H04086.

Применение стеклопластиковых труб дает поразительный эффект по сравнению с аналогичными изделиями, выполненными из других материалов. Стеклопластиковые трубы обладают рядом неоспоримых преимуществ, которые позволяют окупить дополнительные затраты на их приобретение уже в течение первого года после установки.

Преимущества стеклопластиковых дымовых труб:

- обладают высокой химической стойкостью;

- при работе дымовой трубы ниже «точки росы» на поверхности внутренней стенки образуется конденсат, который, смешиваясь с отводимыми газами, образует смеси кислот и оказывает разрушающее действие на ствол. Использование стеклопластика в этом случае является единственно приемлемым вариантом, так как, не зависимо от вида используемого топлива, материал не вступает в реакцию с образовавшимися агрессивными веществами, в отличии от металла, железобетона, кирпича и других материалов. Это позволяет регулировать расход топлива и, следовательно, приводит к его экономии;

- не подвержены электрохимической коррозии;

- отсутствует необходимость проведения ежегодной очистки конвективной части котлов от осыпающихся с внутренней поверхности продуктов коррозии, что, в свою очередь, повышает производительность котельного оборудования;

- позволяют сократить эксплуатационные расходы за счет увеличения периода между возобновлением окраски наружной поверхности. Это обусловлено полной влаго- и газоплотностью, а также низкой теплопроводностью материала;

- могут эксплуатироваться при температуре отводимых газов до 180°С;

- имеют невысокую массу, что сокращает затраты на установку фундамента и несущих конструкций;

- имеют большой срок службы в любых климатических зонах (до 50 лет), что в 2-2,5 раза больше, чем у труб из других материалов;

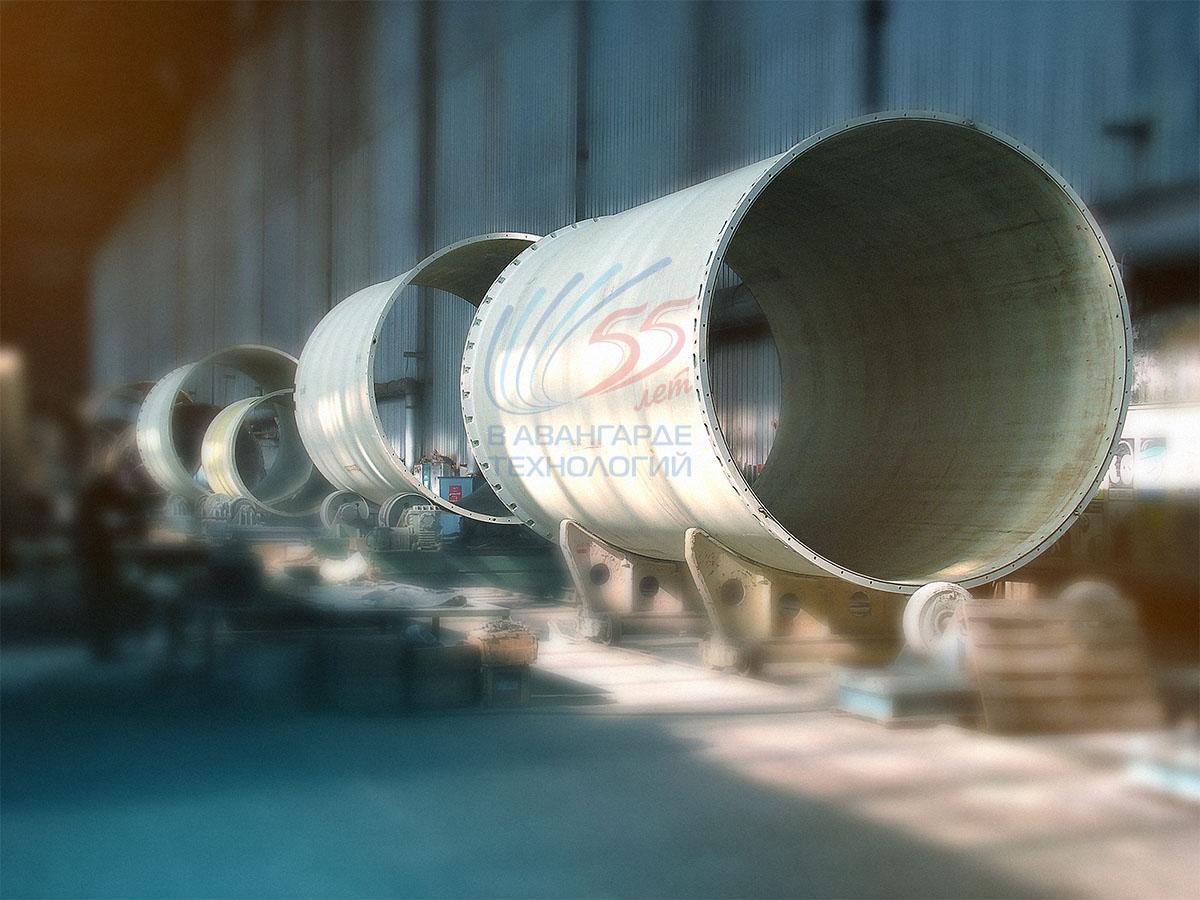

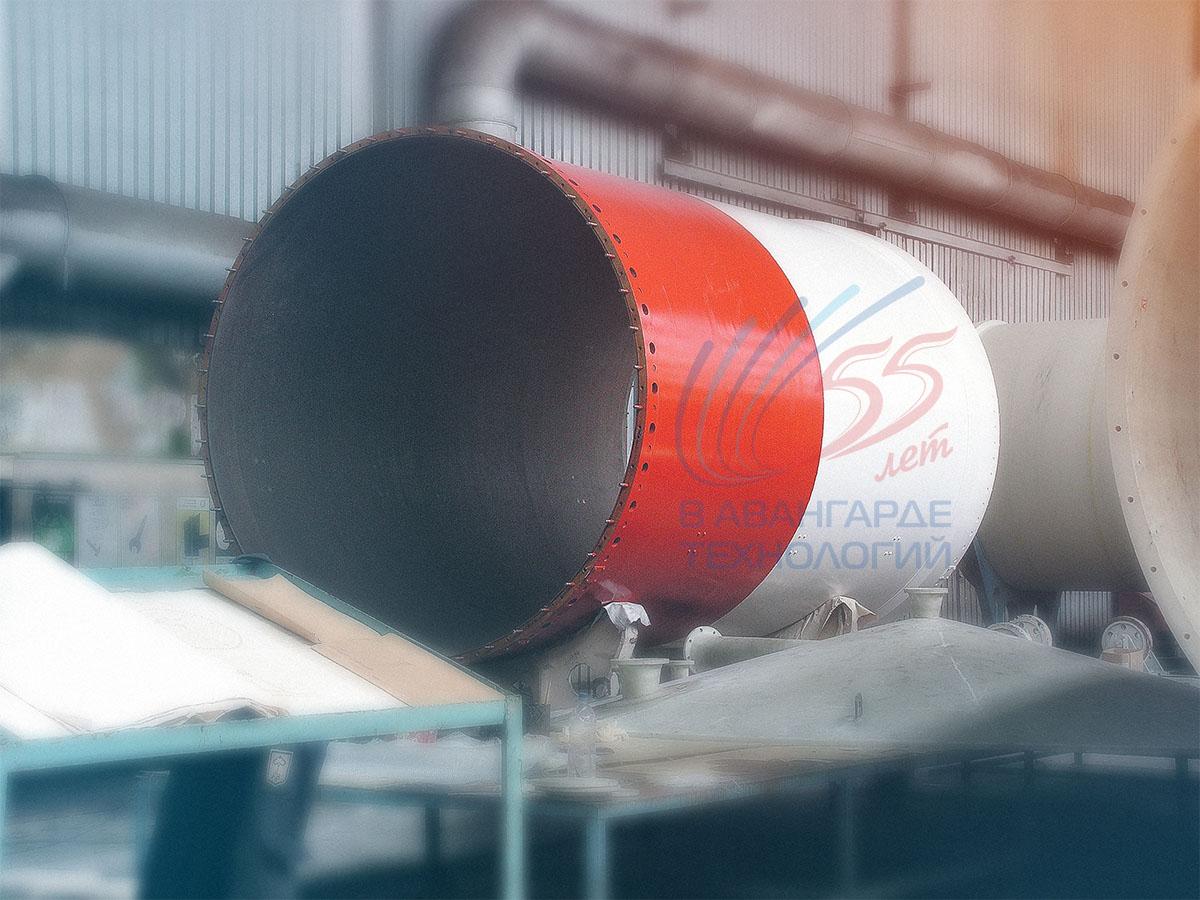

- позволяют сократить время и затраты на сборку и установку. Это обусловлено высокой степенью заводской готовности изделий (секции длиной до 8,5 м; стыковка секций без применения электро- или газосварки);

- контрольная сборка секций на предприятии исключает возникновение проблем при монтаже изделия на объекте;

- возможность установки стеклопластиковых стволов внутри железобетонных, кирпичных и металлических труб при их реконструкции;

- возможность изготовления отдельных секций дымовой трубы с их последующей установкой в качестве оголовка на частично разобранную верхнюю часть имеющейся трубы.

Дымовые трубы могут быть выполнены в 3-х вариантах:

- в металлическом каркасе;

- самонесущая конструкция (на растяжках);

- внутри бетонной или металлической дымовой трубы.

С 1974 года нами изготовлено и поставлено более 100 газоотводящих стволов дымовых труб.

Мы готовы осуществлять полный цикл работ, включающий в себя проектирование, изготовление, монтаж оборудования. Можем изготавливать дымовые трубы в заводских условиях диаметрами от 0,67 до 4,27 м.

Экономический эффект от установки 83-х дымовых труб из стеклопластика и их эксплуатации в течение 50 лет составляет ориентировочно 1 018 400 000 рублей.

Длительный срок эксплуатации подтверждается расчетом срока службы стеклопластиковых газоотводящих стволов.

Изделия защищены пятью Патентами.